中小規模の企業のQMS担当者の皆様を対象として

今回の連載では、中小規模企業のQMS担当の皆様を対象として的を絞り、順を追ってシステム移行に備えていくことを目的としています。したがいまして、大手企業のQMS専任者の皆様にとっては、真に物足りない稚拙な内容となる可能性があります。マネジメントシステム構築・維持・管理が本業である皆様には、ターゲットの差異ということで、ご容赦いただきたいと存じます。自身の実務と並行して、品質管理責任者に指名された方、事務局として実務を担っている方、経営層でありながら、自らが9001の構築、維持を担っている方々を対象としています。

ISO9001:2015移行はそんなに大ごとなのか?規格解説の本と研修会はたくさんあります

2014年5月のISO9001:2015DIS発行から、本年9月15日9001:2015のIS発効までに、様々な場面で規格の改訂ポイント解説が述べられています。教育機関では新規格解説コースが実施されていますし、また、認証機関でも、自社の顧客向けに規格解説講座やパンフレットなどが提供され、様々なサポートが行われています。自社でシステム構築が可能な組織は何の心配も無いでしょう。しかしながら、中小規模企業のQMS担当者で、どこから手を付けてよいのかが分らない皆様が数多くいるのではないでしょうか。2008年追補版との規格の差異や変更点(追加項目・削減項目)、HLS(High Level Structure)の意味するものが理解できたとしても、

- さて自組織はどのように対応すればよいのだろう?

- 改訂規格は「以前の規格とほとんど変わらない。」、「大幅に変更になった。」どちらの声を信用すればよいのだろう。

- 文書の改訂、追加に手間取ることにならないだろうか。

- 上手く移行したつもりでも、審査ではダメ出しされるのでは。

等々、不安を持たれている担当者が存在することは確かです。でも、そんなに心配することもないのでは?と私は考えています。ISO9001:2015年版への移行期間は3年あり、2018年9月14日までに移行審査と認証登録が完了していれば良いことを踏まえ、「一年かけてじっくり、取り組もう。」と決めれば、自然と焦りも無くなると思います。

改訂規格の目的

今回のISO9001:2015の目的として、様々な解説がされていますので、今さらわたくしが述べるまでもないのですが、規格書序文を見てみればその目的が理解できます。まとめれば、

- 顧客要求事項及び適用される法令や規制を満たした製品・サービスを提供し続ける。

- 顧客満足の向上。

- 組織の状況及び目標に関連したリスク及び機会に取り組む。

- 品質マネジメントシステムの要求事項に適合していることを実証できる。 というところでしょうか。

そして、「PDCAサイクル及びリスクに基づく考え方を組み込んだプロセスアプローチを」を重要視しています。ここは9001:2008と大きな違いは無いですね。また、いくつかのマネジメントシステム規格の整合性を考えて、上位構造(High Level Structure)として付属書SLがあります。規格の目的の一つに経営マネジメントとの融合、他システムとの統合の容易さにあるのであれば、この改訂版移行は、業務の効率化に役立てなくてはもったいないと思います。 その視点から、実務者としての手順を踏んでみませんか。

どこから手を付けようか?

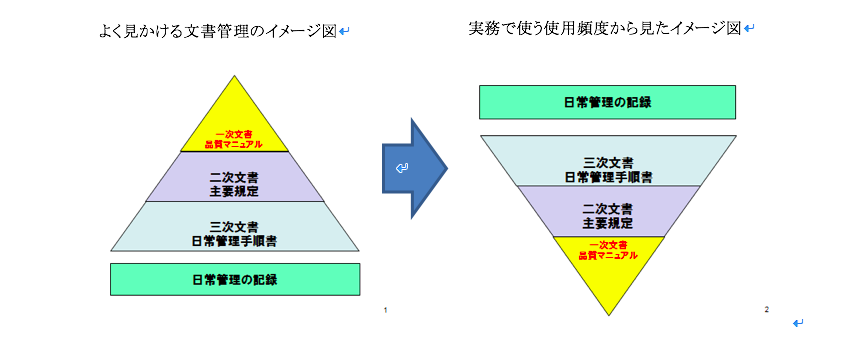

下図1.は多くの企業で見られる文書の管理体制を図に現わしたものです。品質マニュアルを頂点とした管理体制をとっていますが、実務で使用する頻度は、実は図2.ではないでしょうか? 実務で残す記録の中で、ISO9001だけのために残している記録は有りませんか? 言い換えれば、認証機関の審査員と受信側の事務局だけしか見ない記録や手順書は無いでしょうか? 業務の中で必要と判断し、残されている記録には様々なものがありますが、無駄な記録も数多くあるかもしれません。ISO9001規格の中で作成した文書・記録は、2015販では「文書化された情報」と表現されています。 記録は「保持」することが求められていますが、「保持する必要のない」文書化された情報は見直していきましょう。

【図1】

【図1】焦らずゆっくり取り組む

2018年9月14日までに移行及び認証を完了させるのであれば、時間は十分あります。以下の日程も一案だと思います。いかがでしょうか?

| 日程 | 実行内容 |

| 1ヶ月目 | 記録の見直し。不要記録の排除。記録の統合、改廃。 |

| 2ヶ月目 | 実務手順書の見直し。教育資料と実務手順書の区分け。 |

| 3ヶ月目 | 規定類の見直し。上位文書・下位文書の統合、改廃。 |

| 4ヶ月目 | 基本規定の見直し。平易な文書への改定。 |

| 5ヶ月目 | 最上位文書(場合によっては品質マニュアル)の見直し、改廃。 |

| 6ヶ月目 | 内部監査の実施。結果を踏まえてのマネジメントレビューの開催。 |

コンサルタントの支援を受けることができる組織は幸運かもしれません。マネジメントシステムに理解のある経営層が、直接的にかかわる企業も、資源の提供は十分でしょう。しかしながら、ISOに対して消極的なトップの組織では、時間的にも人手的にも十分な状況とは言えないかもしれません。 焦らず段階をおって移行していきましょう。

規格改訂を機会に、文書化された情報(記録)の整理もやってしまいませんか?

2008追補販では、あらかじめ定められた記録が、必要な記録・残すべき記録とされています。

- ① 規格として指定している記録

- ② 組織として残すと決めた記録

さて、この中で、ISOのためだけに残している記録は有りませんか? ① は、存在して当然かもしれませんが、②はいかがでしょう 結構、不要な記録が存在するかと思います。自問してみましょう。

- この記録の目的は何か?⇒何のための記録か?

- 製品・サービスの提供に影響を与えるか?⇒品質リスクを持つか?

- 他に影響はあるか?(顧客、安全、環境、情報リスク、法令など)

- この記録があることで、業務はやりやすくなるのか?効率化につながっているのか?

この自問だけでも、相当数の記録が不要となるように思えます。

1~2枚の記録で完結できないか?

不要とまでは言えないまでも、たくさんの文書化された情報(記録)の中で、効率の悪いものは多々見受けられます。 その代表的なものは、 *Pだけの記録、Doだけの記録、Cだけの記録、Aだけの記録 です。

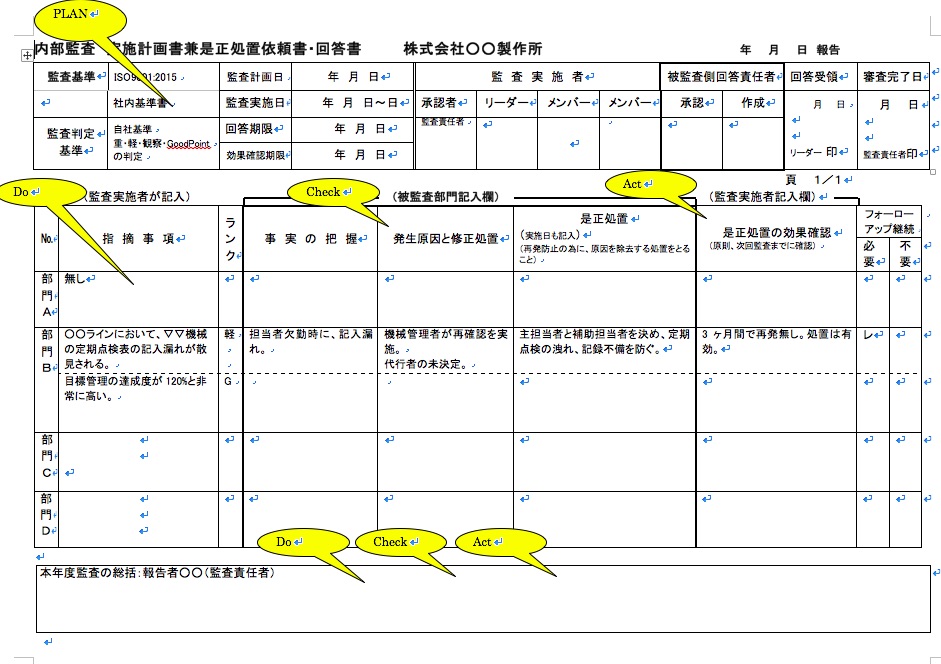

例えば、内部監査を事例でみれば、

- P・・○○期内部監査計画書、○○期内部監査プログラム、内部監査実施通達書など

- D・・内部監査実施報告書、内部監査結果報告書 など

- C・・内部監査是正処置報告書、

- A・・○○期内部監査総括報告書

中小規模の組織で、内部監査対象部門が多く、監査に10日以上を費やす事例はそれほど多くないと思われます。大部分が1~3日で終了するのではないでしょうか。図3.のように一枚の記録の中にPDCAが入る可能性は高いと思われます。

【図3】

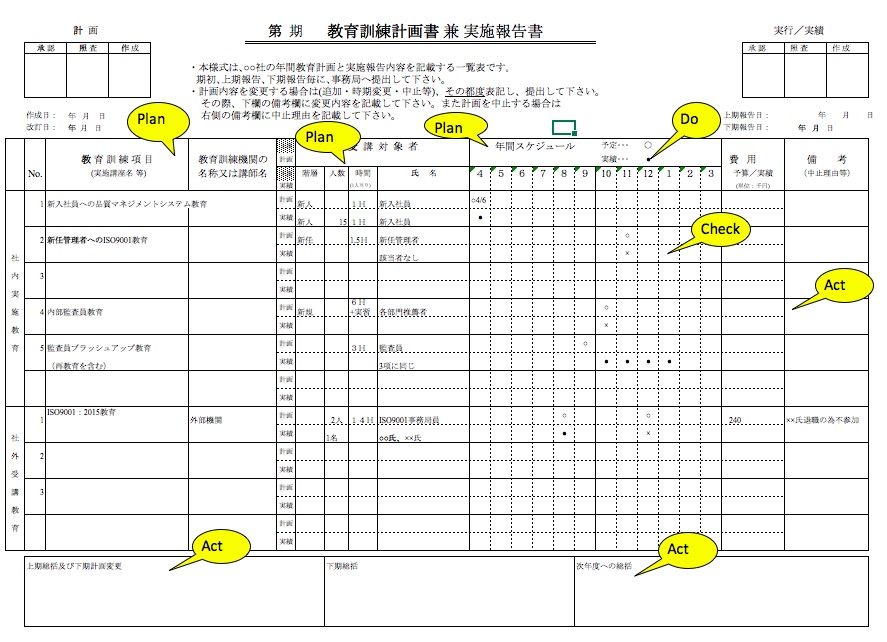

【図3】また教育訓練の計画でみれば、図4.のような事例も考えられます。この教育訓練で重要なことは、「力量」と「認識」の捉え方です。あくまでも、組織の知識(7.1.6)として重要なものが、力量を保持するための教育と考えれば、ニーズは自ずと決まるでしょうし、製品要求事項への適合に影響がある仕事の教育とその記録は、保持するのが当然と考えられます。 一方、認識(7.3)では「品質方針」「品質目標」「品質マネジメントシステムの有効性への貢献」「品質マネジメントシステム要求しないことの意味」を従業員に認識させることを求められていますが、計画はともかく、それを教育実施記録として保持する必要は本当にあるでしょうか? 日々の朝礼やミーティング、報告の中で認識はできていると思われます。それぞれの企業において、どこまでを「力量」「認識」と捉えて、その教育計画と実施記録を残すかは、 違うでしょうが、本当に必要な、文書化された保持すべき情報(記録)のみに絞りたいものです。

【図4】

【図4】最も記録が求められる箇条8

この表題に異論を唱える方は、あまりいないのではと考えています。旧規格では主に箇条7にあたる部分ですが、特に生産及びサービスの実務に関する部分ですから、最も多くの情報化された文書を保持している箇条といえます。

特に中小規模企業で困っているのは、製品およびサービスに関する要求事項(8.2)の記録だと考えられます。汎用品・部品を大量生産し、顧客に納入している企業や、リピート品生産が中心の会社にとってはそれほど難しいことではありませんが、一品一葉の製品・部品を提供している企業、顧客の要求から特注品を作成している企業、顧客の要望する独自のサービスを提供している企業、などにとっては、頭が痛かった部分です。皆さんは、以下の記録をバラバラに保持していませんか?

- ① 顧客とのコミュニケーション記録

- ② 製品およびサービスに関する要求事項記録

- ③ 製品およびサービスに関する要求事項のレビュー記録

- ④ 製品およびサービスに関する要求事項の変更記録

- ⑤ 運用の計画および管理(製品実現の計画)

大手企業では主に製品企画、営業部門、場合によっては設計開発部門などが、顧客要求に従って、それぞれの部分を手分けして担っているため、それぞれの記録が独立して存在しても不思議ではありません。しかし、経営層自らが企画と営業とサービスを行っているような中小規模企業で、これらをバラバラに記録し保持することは可能でしょうか?

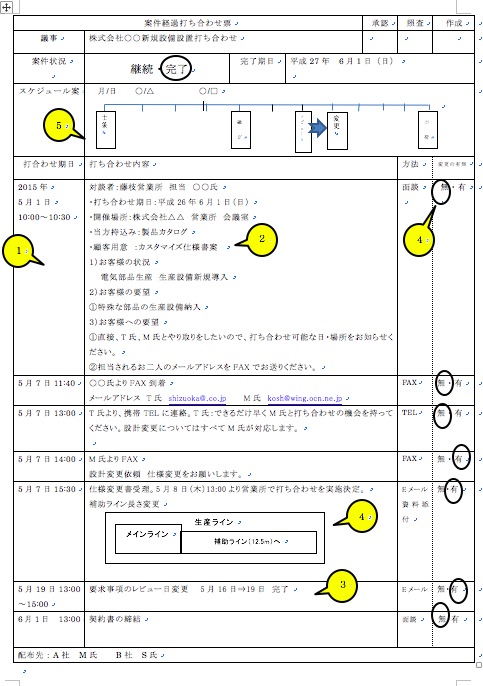

図5.のように、①~⑤要素がまとめて入るような帳票の検討も必要ではないでしょうか。また実務では顧客との打ち合わせはこのような形をとっていながら、ISO用として別記録に作り直しているようなことはありませんか。

【図5】

【図5】製品およびサービスの設計・開発に関する記録

箇条8.3は旧規格では7.3に相当するものですが、文書化された情報の保持に関しては、ほとんど変化が無いと考えています。8.2で顧客からの要求や約束が明確になっていますので、その「実現のための絵図面」を描く段階といえます。設計・開発の手順としては、どの企業も大きな差は無いはずです。あとは「絵図面」の残し方の問題ですが、どこまで詳細に残すかを決めるのは自組織に委ねられています。 文書化された情報の保持方法は、

- 設計・開発の対象製品、案件、サービス提供内容、毎に残す。

- 取引先の顧客、企業、毎に残す。

などが考えられますが、効率のよい記録の残し方としては、8.3.1製品及びサービスの設計・開発~8.3.6設計・開発の変更までを1~2枚の俯瞰図で見ることだと考えます。あとはその詳細データをどの程度の細やかさで保持するか、です。

外部から提供される製品及びサービスの管理の記録

箇条8.4は旧規格では7.4購買に相当するものですが、まとめれば、外部からのあらゆる提供(製品及びサービス)に対し、保持すべき文書化された情報を見直そう、ということになります。

あらゆる提供とは、

- ① 一般的な材料・原料・部品、サービスなどの購買

- ② 最終オペレーションの購買⇒出荷の委託、配送の委託、製品サービスの委託など

- ③ 工程の中の一部を購買⇒検査工程のアウトソース、製造工程の中の一部を外注など

ですが、中小規模企業では①の部分の記録管理で手いっぱいではないでしょうか。 しかしながら、①は、「製品およびサービスに関する要求事項(8.2)」の裏返しであり、顧客からの要求・要望を聞いていた立場が、聞いてもらう立場に変化している、と考えれば、保持すべき文書化された情報(記録)も自ずと定まってくるでしょう。経緯がわかる記録の保持がポイントです。 次に②、③の外部提供に対してですが、内部で管理すべき手順を明確に決めてしまえば、保持する情報(記録)としては、相手先から出される検証記録をそのまま使用する、という方法も考えられそうです。

つまり自分たちとして記録に残すものは、相手からの情報を検証した結果、ということになります。 検証記録の詳細の程度は相手方との話し合いですが、自分達で作成する部分は大きく減らせる可能性がありますね。 もちろん個々の企業のレベルに応じて、その企業を選定した評価の基準やその結果は必要ですが、受け入れ検査的な記録はかなり減りそうです。もちろん相手企業の力量を評価する目が問われることは間違いありません。

製造及びサービス提供の記録

箇条8.5は旧規格では7.5に相当するものです。文字通り、生産会社ではもの作り、サービス提供会社ではサービスそのもの、を提供するための文書化された情報ですが、その企業の本質を表わしているといえます。8.5.1~8.5.6で残すべき記録は、基本的に旧規格と大きく変わらないと考えます。

注意しなければならないのは、注文生産品や個別サービスなどを提供する可能性が高い中小規模企業では 「製造及びサービス提供に関するプロセスの確認」(旧規格の妥当性の部分)に関して、今まで以上にはっきりとした定義を自分達で決めておく必要があるのでは、ということです。

つまり、抜き取り検査やロット検査などの手法が適用できない、作ってみて初めて製品の出来栄えが確認できる製品では、使用する設備・治工具の基準値の正確さ、工程管理方法の正確さ、手順の正確さ、要員の適格性(力量を備えた人の任命)、等は、明確に記録として残した方が良いということです。またサービス業では、上記以外にも、「ヒューマンエラー防止のためにとった処置」を記録として残した方が良いといえます。この箇条に関しては、若干、記録が増えるのではないでしょうか。

パフォーマンス評価の記録

箇条9.1は旧規格の8.1及び8.2.3に相当するものです。また同様に9.1.2(顧客満足)⇒8.2.1、9.1.3(分析及び評価)⇒8.4、9.3(マネジメントレビュー)⇒5.6.1 ですので、基本的に保持すべき文書化された情報に、大きな変化は無いと考えています。ただし、他の箇条と同様に、

- この記録の目的は何か?⇒何のための記録か?

- 製品・サービスの提供に影響を与えるか?⇒品質リスクを持つか?

- 他に影響はあるか?(顧客、安全、環境、情報リスク、法令など)

- この記録があることで、業務はやりやすくなるのか?効率化につながっているのか?

の自問はここでも必要です。

保持が必要な文書化された情報(記録)は変わらない

ここまで、記録の見直しのことを提案してきましたが、結論から言えば、規格が改定されても、自社で必要と判断している記録は変わらなのでは?ということです。しかしながら、ISOと実業務の乖離があれば、審査向け(もしくは審査員向け)の不要な記録は存在するでしょうし、効率の悪い(情報量の少ない)記録はあるでしょう。この機会に、現在保持している文書化された情報(記録)を全面的に見直し、実務に活かせる必要なものだけが残るように見直してみましょう。