日常管理の手順書類を見直してみましょう

【図1】

【図1】はじめに

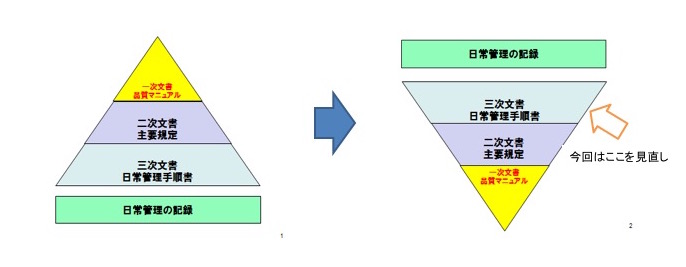

前回(第1回)連載文書では、中小規模のマネジメントシステム担当者の皆様に、ISO9001:2015移行を機会に、図1.を基に記録の管理の見直しを提案しました。 第2回の今回は、同じく、ISO9001:2015移行を機会に、職場の第一線で使われている手順書・マニュアル類の見直しを考えていきたいと思います。 あくまでも、ISO9001専任部署や専任担当者を持たない、中小規模の会社を想定してのお話なので、大手企業の皆様には面白い内容では無いかもしれないので、他のアイソス連載記事を参考にしてくださいね。

図1をご覧ください。三次文書として表現されることが多い文書類です。 IOS9001:2015では、文書・記録に関しては、「文書化された情報」の表現に変わり、 文書:維持されるもの(改訂の必要があれば見直し、維持する。) 記録:保持されるもの(記入が終了した段階で期間を定め保持する。) との定義が示されているのは、前回も書いたとおりです。 しかしながら、今回改定で「文書化しなければいけない情報」は、2008追補版に比べ、随分と減っています。 明確に、文書化を求めているのは、

- 品質方針(文書化した情報として利用可能な状態にされ、維持される)

- 品質目標(組織は文書化した情報を維持しなければならない)

- 運用の計画及び管理(文書化した情報の明確化及び保管)

あたりです。 「やったー!!これで面倒くさい文書管理から解放される!」と喜んだ担当者、事務局の皆さんが、結構いた のではないかと思いますが、本当にそうでしょうか?

文書化する情報の決定裁量は組織に任されている

今回の改定では、付属書や規格書の中で、「リスク及び機会への取り組み」「リスクを踏まえ」「リスクを考慮し」という 表現が随所に見られます。9001規格としてリスクマネジメントに関する要求事項は無いのですが、リスクベースの 考え方は重要視されています。 言い換えれば、その手順書がないと「リスクが大きくなる」作業や業務は、今までと変わらず存在し続けているので、 「文書化した情報として維持しておいた方が良いですね。」と伝えているのではないでしょうか。 文書化するかどうかは、その組織がどの程度、リスクと向き合えるか?容認できるか?リスクを下げることが出来るか? によって決まる部分が大きくなり、自分たちの裁量で文書化の程度は決められるものの、それだけに組織力も問われ ていると言えます。 さらに、ベテラン社員の頭の中や腕の中にある、「技能の承継」については文書化だけでは不十分で、中小規模 企業の大きな課題と考えています。

現場文書は組織の知識に直結

今回の規格改訂で、7.1.6組織の知識 が新しく入ってきています。 簡単に言えば、その組織の固有技術・知識とは何ですか?

- プロセスの運営に必要なものは何?⇒それが無いと仕事が回りません。

- 製品及びサービスの適合を達成するのに必要なものは何?⇒それが無いと良い仕事ができません。

を尋ねられているということです。 これは「現場で使われている文書にそれが反映されていないと、仕事の質が落ちませんか?」と、言われているように 思います。 7.2 力量、7.3認識、7.4コミュニケーションと密接に関係する部分です。 みなさんの会社で、「これはうちの固有技術だから!」(場合によって、「この人がうちの固有技術だから!」)と 言えるものは、明確になっていますか? 現場文書に反映されていますか?・・・・詳細は図4、5

使用頻度が最も多い文書

ISO9001:2015版で、文書化された情報の対象(三次文書)が最も多いのは、箇条8にあると考えています。(2008追補版では箇条7)

中でも多いのは、8.5.1製品及びサービス提供の管理から~8.7不適合なアウトプットの管理までと思われます。いずれも生産やサービスの第一線に関わるところですが、文書化した情報が無ければ、誤った作業・サービスを行い、 お客様に直接の迷惑を掛けてしまう部分ですね。間違いなく確実に業務を行うためには、正確な基準、図面、手順が必要なところなのですが、全ての作業やサービスに 文書が求められているわけではありません。その組織では、あまりにも当たり前で、誰もが了解、認識している作業手順は、文書には残っていないということです。これには、必要な技能があれば手順書にするまでもない「できなきゃ仕事にならんだろ!」的なものも含まれます。

頻繁に使われる手順書、使われない手順書

頻繁に使われる手順書とは、例えば製造業では現場に近いところで、作業者がその都度、もしくは頻繁に確認を行う、又は参照する文書です。たとえば工程図面、手順書、基準書類などがそれにあたります。 販売・サービス業では、例えばハンバーガーチェーン店でのアルバイト店員の現場接客マニュアルなどがそれにあたる でしょう。(個人的には、日本全国:場合によっては世界中:同じ口調で注文を聞かれるのは、ちょっと(^^; 。。) では、頻繁に使われない手順書類とはなんでしょう? これには2種類があると考えられます。

- 教育のための文書⇒後ほど、詳細を解説します。〈図4、5〉

- ISOのためだけに作られた文書

2.は論外ですね。

頻繁に使われる手順書⇒繰り返し生産に使う手順書】

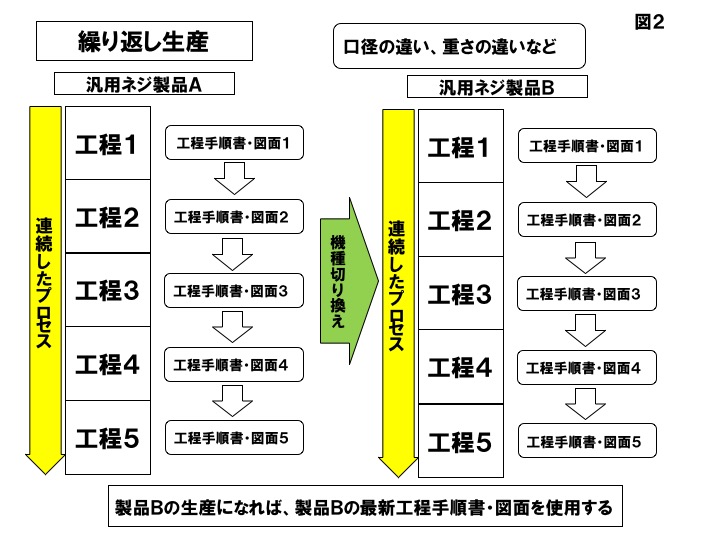

汎用品生産に伴う手順書は、頻繁に使われる手順書と言えます。 例えば、メーカーに納める部品(汎用品のネジ)を製造している、会社の例で見てみましょう。(図2.)

- 取引先から要求された仕様に対し、生産可否を判断(納期、品質、コスト、安全などを検討)

- 生産可能な場合、取引先からの仕様書、部品図に沿って、自社内での生産計画書、工程管理図の作成

- 生産工程毎の作業手順種の作成(仕様要求、各基準に沿って)

- 完成した部品の検査基準書の作成

などが考えられます。3.4.に関しては、繰り返し生産が続く限り、一度作成した手順書も繰り返し使用と なります。 大量生産品では、繰り返し生産が主流なため、現場手順書類、図面、管理図、は生産が無くなるまで繰り返し使われる 現場手順書です。 したがって、きちんとした最新版管理が前提となります。〈図2参照〉

【図2】

【図2】ラーメンのチェーン店管理で見てみると

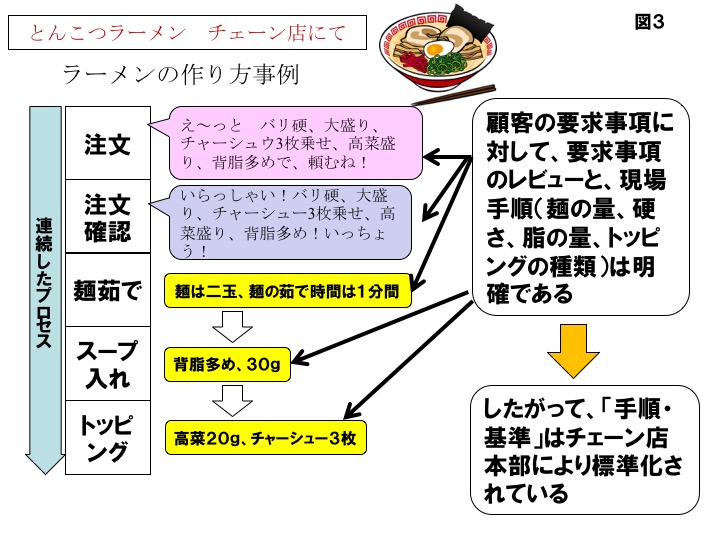

図2をもう少し分かり易く説明したのが、図3の「とんこつラーメンチェーン店における注文」例です。 お客様の好みや要望に応えるため、「麺の硬さ」「量」「背脂量」「トッピング(高菜、メンマ、チャーシュー、煮卵など)」を細かく定めています。但しチェーン店ですから、どの店も同じ基準でお客様に提供する必要があります。 そこで、それぞれの基準が定められます。

麺は、ハリがね(30秒)、バリ硬(1分)、硬い(1分半)、普通(2分)、柔らか(3分)⇒注:事例ですから数字は気にしないで!

トッピングの量は、グラム単位で正確に測る。(又は指定のスプーンで何杯かを決めておく。一杯は20g、大盛りは二杯、特盛は三杯) チャーシューは30グラム×枚数=トッピング価格 という具合です。 誰でも注文どおりの一品を提供できる基準、標準ですね。 実際には、麺職人さんたちの個々の違いはあるのでしょうが、狙った味に近いもので統一は出来そうです。 チェーン店ですから、加盟料と毎月の技術指導料を支払えば、基本教育を本部で受けた脱サラ人でも、定年後に ラーメン屋さんを始めたいと考えている人でも、手順書に沿った作り方とトッピングサービスで、ある程度の品質は キープできそうです。

【図3】

【図3】頻繁に使わない手順書⇒一品一葉生産(注文生産)に使う手順書】

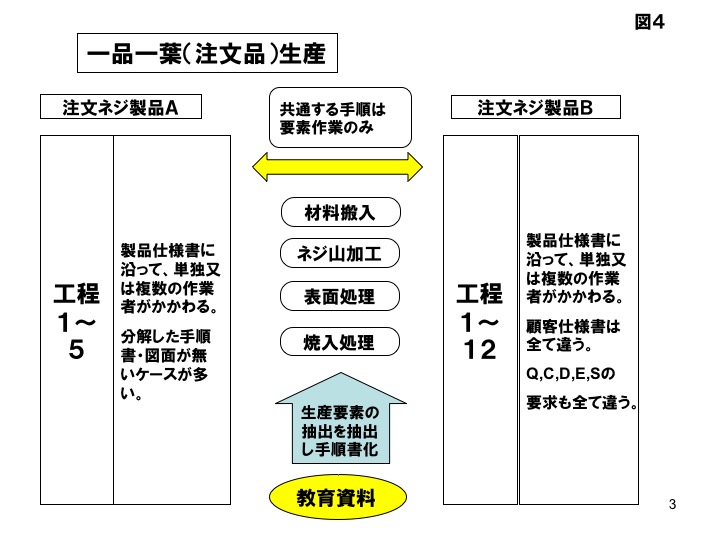

一方、製造業の中でも、お客様の注文を受けてから、要求仕様に合わせて生産を行う業界(橋梁・高架建設、注文住宅建築、道路補修などの建設・土木業、機械・生産設備製造業、オーダーメイド紳士服・婦人服製造などもここに入るでしょう)の現場手順書は、その都度、新しい手順書、図面、管理図などを作成することになります。〈図4参照〉

注文靴製造などは別として(お客様の足型、サイズなどは顧客が亡くなるまで保管)、繰り返し使用される現場手順書は 原則的に、存在しません。その手順書類は、顧客への引き渡し後に、記録(保持された文書化された情報)として、保管 期限に沿って管理されます。

しかし、原則的な共通手順は存在します。これは「生産要素抽出書」と呼べるものです。 お客様に提供するものは全てお客様固有の要求に沿ったものですが、その製品特有の製造の仕方や留意点は 共通して存在するからです。

それでは、その「生産要素抽出書」とはなんでしょう?・・・簡単に言えば、最小公倍数の横串文書であり、生産現場では「教育文書」ということになります。 教育文書ですから、根本的な製品カテゴリーの入れ換えでもない限り、変更はほとんど無いでしょう。 もちろん小さな修正点は出てきたとしても、文書の本質は変わりません。 よくある、文書No.を付与し、最新版の管理をし、版管理を行うものとはちょっと違いますね。

この教育文書に関しては、思い切って「最新版管理や配布管理を行う文書」としての管理対象から外すことを 考えてみませんか? もちろんないがしろにするわけでは無く、「教科書・教育資料」という位置付けにしてみたら?ということです。 最小公倍数の横串文書と言いながら、この中には企業の固有知識がたくさん含まれています。 最新版管理や配布管理を行う対象から外したとしても、情報管理対象には入ってきそうですね。

【図4】

【図4】町の寿司屋さんの事例では

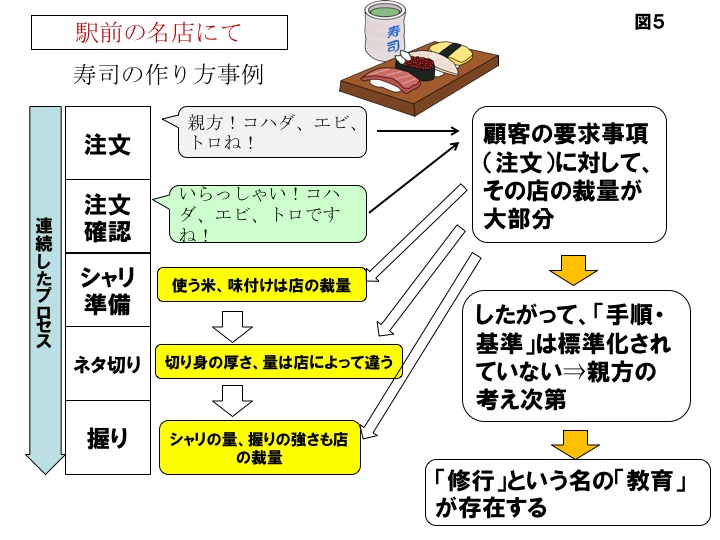

図4をわかり易く説明したのが、図5です。 町の名店と呼ばれる駅前のお寿司屋では、こだわりの寿司職人の親方が頑張っています。弟子たちも親方の下で懸命に 修行しています。 お客様からのそれぞれの好みの注文に対し、親方は的確に応えていきます。お客様は何を注文するかは分かり ませんが、そこは名人と呼ばれる親方ですから、何も怖いものは有りません。 他の寿司屋さんも、名人の親方の店に追いつこうと頑張っていますが、なかなかその評価は覆らないようです。

ここで大事なことは、注文を受けて「寿司を握る」という手順はどの店も同じということです。 但し、ネタの切り方や大きさ、シャリの量、握り方、などは店の個性が出てきます。 弟子たちは親方の名人技(ノウハウ)を、背中を見ながら覚えていこう(OJT)としています。 新人は兄弟子から、お店の流儀(使う米、季節によるネタの違い、寿司飯の作り方など)を教えてもらい、一生懸命に メモを取っています。⇒店代々の教科書。言ってみれば暗黙の了解知でしょうか。

【図5】

【図5】暗黙の了解知・・・技能の継承に結びつけるために

このメモには、組織の知識が沢山あります。固有技術・ノウハウと言われるものですね。 それだけに「技能の継承」には欠かせないものなのですが、非常に文書化は難しいです。 しかしながら多くの中小規模企業では、この部分が自社の存在価値に結びついているケースが多いでしょうし、 職人的な従業員の方にとっては、自分の存在価値と考えている部分でもあるので、なかなかこのノウハウを 開示してくれないことも多いのではないでしょうか。 大手企業では、このノウハウを数値化したり、データ分析したり、場合によっては映像化や3D化、模型化などで 機械化や自動化を行い、一般的な技術に昇華させているでしょう。(これはこれで日本の固有技術と言えそうですが)

そこで重要になるのが、7.2力量、7.3認識、7.4コミュニケーション ということになります。 中小規模の経営者は、職人気質の従業員と、どのようにコミュニケーションをとりますか?ひょっとして経営者 本人が「職人気質の親父さん」かもしれませんね。 力量のニーズを明確にして、技能の継承を認識したいですね。そのためにベテラン社員の力を借りましょう。 経験、堪、コツを三顧の礼で、教えてもらいましょう。良好なコミュニケーションが取れていますか?

文書化した方が良い情報は何か?を自問してみましょう

図2~5で、文書化事例を説明してきましたが、実際の企業では、きちんとした基準、図面、基準が必要な仕事と、 教科書的な、プロセスの要素を抽出した仕事が混在していると思います。 その中で、規格改訂を機に、自分達が文書化した情報として維持する必要がある現場手順書(三次文書)を見直すことは、文書管理上の負担の軽減からも、ぜひ実施したいところです。 12月号の「見直すべき記録」のところと共通しますが、原則は下記4点+1です。

- この現場手順書の目的は何か?⇒何のための文書か?

- 製品・サービスの提供に影響を与えるか?⇒品質リスクを持つか?

- 他に影響はあるか?(顧客、安全、環境、情報リスク、法令など)

- この手順書があることで、業務はやり易くなるのか? 効率化につながっているのか?

上記4点に

5. この手順書は、固有知識を守ることにつながるのか? 基本4点+1を自問してみましょう。

伝えたかったこと

さて皆さんの会社では、どのくらいの(現場で使う)三次文書がありますか? 現場で使うといっても、

- その都度確認を取りながら、お客様に迷惑をかけないように、基準、手順を守らなくてはいけないもの。

- 暗黙知として、誰もが知っていなくてはいけないもの。

- ノウハウとして、文書化は難しいが、大事にしなくてはいけないもの。

様々なものがあることが、ご理解いただけたかと思います。 ISO9001:2015への移行をきっかけに、これらを整理・整頓してみませんか? 箇条8を中心に、自問(原則4+1)をしながら、増える文書と無くすことが出来る文書が見えてくると思われます。